Cechy i zastosowania badań wytrzymałościowych

Biorąc pod uwagę rosnące wymagania rynku oraz konieczność zapewnienia wysokiej jakości produktów, badania wytrzymałościowe stają się nieodzownym elementem procesu projektowania i wytwarzania. W artykule przedstawiamy cechy i zastosowania badań wytrzymałościowych, które pozwalają na optymalizację procesów produkcyjnych oraz zwiększenie trwałości i niezawodności wyrobów.

Analiza odporności na rozciąganie, ściskanie i odkształcenia

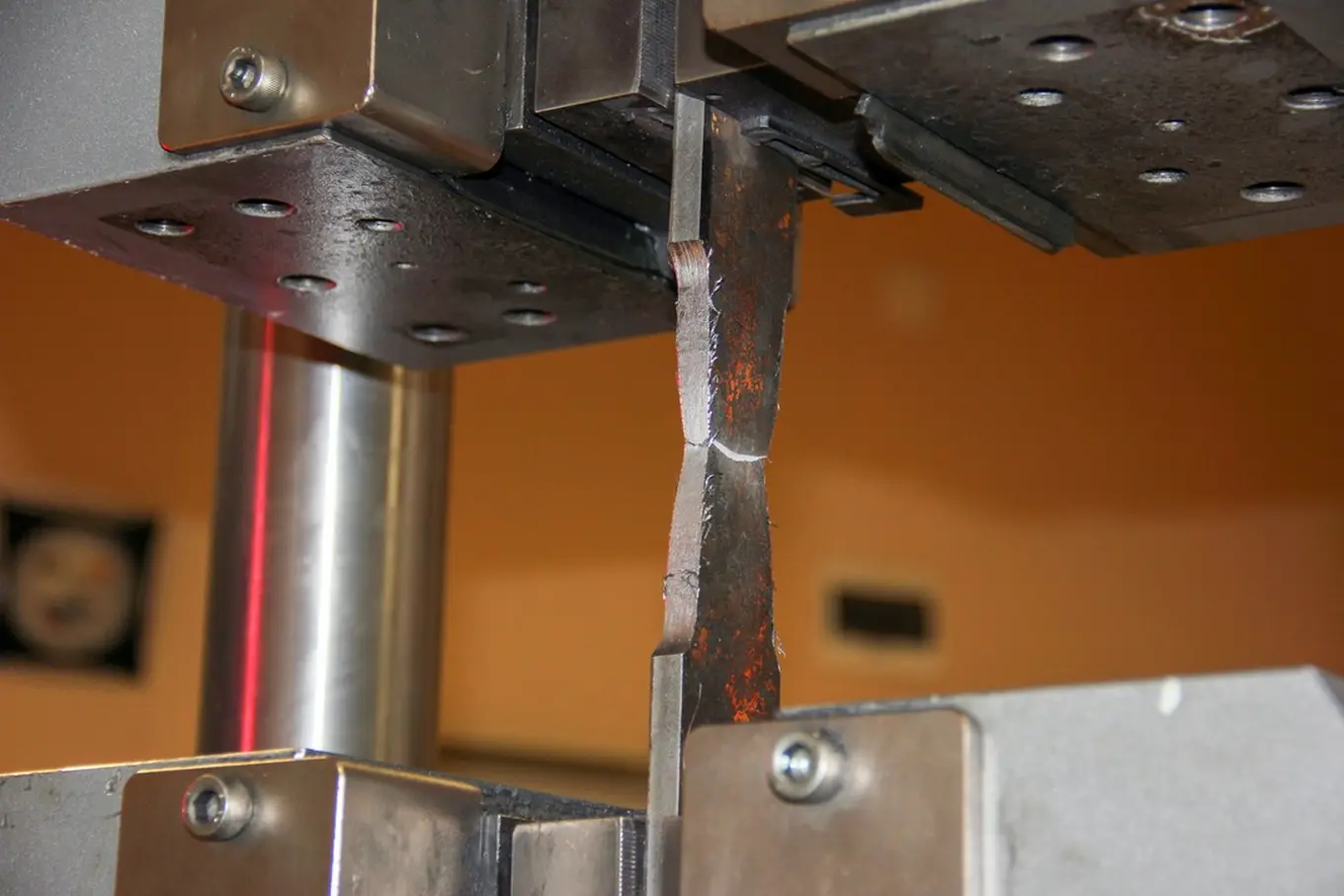

Badania wytrzymałościowe pozwalają na ocenę właściwości mechanicznych materiałów oraz ich zachowanie pod wpływem różnych sił działających na nie. W ramach tych badań przeprowadza się analizę odporności na rozciąganie, ściskanie oraz odkształcenia. Dzięki temu inżynierowie mogą określić, jak dużo obciążenia dany materiał jest w stanie wytrzymać przed pęknięciem lub trwałym odkształceniem. Wyniki tych badań są kluczowe dla doboru odpowiednich materiałów do produkcji oraz zapewnienia bezpieczeństwa w eksploatacji gotowych wyrobów. Elementy łączne, takie jak śruby, nity czy złącza, odgrywają kluczową rolę w utrzymaniu stabilności i trwałości konstrukcji. Dlatego ważne jest przeprowadzenie badań rozciągliwości tych elementów, które pozwolą na ocenę ich wytrzymałości oraz zdolności do przenoszenia obciążeń. Badania te są niezbędne w celu zapewnienia odpowiedniej jakości połączeń oraz uniknięcia awarii wynikających z ich niewłaściwego działania.

Próby stłaczania i roztłaczania

W ramach badań wytrzymałościowych przeprowadza się również próby stłaczania i roztłaczania, które pozwalają na ocenę zachowania materiałów pod wpływem sił ściskających lub rozciągających. Wyniki tych badań są istotne dla określenia granic dopuszczalnych obciążeń oraz właściwości materiałów, takich jak plastyczność czy sprężystość. Próby te umożliwiają również identyfikację potencjalnych problemów związanych z niewłaściwym doborze materiałów, co może prowadzić do uszkodzeń konstrukcji.